|

×

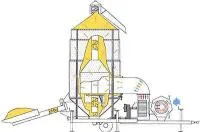

Зерносушилка от 5 т/ч - 600 т/ч

Зерносушилка непрерывного действия производства Silos Cordoba, S.L.(Испания) производительность от 5 до 600 т/ч. Преимущества стационарных зерносушилок Silos Cordoba, S.L.:1. Низкий расход топлива и электроэнергии. 2. Сушильная башня из оцинкованной стали. 3. Модульная конструкция. 4. Низкая пожароопасность. 5. Термоизоляция и система сбора пыли (циклонный отделитель) в стандартной комплектации. 6. Система повторного использования горячего воздуха (рециркуляция) 7. Универсальная система разгрузки. 8. Толщина просушиваемого слоя зерна 250 мм 9. Система снижения шума СПЕЦИФИКАЦИЯ ПО КОНСТРУКЦИИ:КОРПУССостоит из листов из штампованной стали горячего ламинирования, толщиной от 2,5 до 3,2 мм, закрепленных на трубчатых колоннах. После монтажа стальные листы промываются, фосфатизируются и покрываются двуми слоями полиуретановой основы и высокопрочным полтуретаном. Загрузка зерна осуществляется партиями с помощью плоского балансира из стального листа горячего ламинирования толщиной 3,2 мм, закрепленного на платформе, оснащенной подшипниками и приводимой в действие редукторным двигателем. Система может автоматически регулировать высоту загрузки зерна, чтобы повысить или снизить объем загружаемого для просушки зерна в зависимости от его типа. Тем же способом осуществляется самоочищение от загрязнений и чужеродных частиц. СУШИЛЬНАЯ БАШНЯ Производится из листов гальванизированной стали толщиной 1,6 мм с вертикальными стойками того же калибра, смонтированными с помощью модулей высотой 2070 мм, шириной 230 мм и длиной 2300 мм. Конструкция модулей, в виде отдельных деталей, позволяет заменять их при износе, что облегчает процесс обслуживания. Элементы конструкции закрепляются болтами 5/16" с двойным хромовым покрытием, а также гайками и шайбами с аналогичным антикоррозийным покрытием. КОНСТРУКЦИЯ Внешняя конструкция, облицовка и сушильная башня целиком произведены из гальванизированной стали. Для монтажа используются крепежные изделия с двойным хромовым покрытием. Оборудование оснащено топливным бункером высокой производительности. ДАТЧИКИ УРОВНЯ НАПОЛНЕНИЯ Рабочий уровень зерна внутри оборудования контролируется автоматически и визуально посредством датчиков. Визуальный контроль осуществляется посредством визиров максимальной и минимальной загрузки, расположенных в верхнем загрузочном бункере. Непосредственно в визиры вмонтированы сенсоры, передающие сигнал на панель управления, который преобразуется в световой и звуковой сигналы и регистрирует измеряемые показатели. ДОСТУПЫ Снаружи по одной из боковых стен устанавливается лестница с предохранительным ограждением. по которой осуществляется доступ к верхнему бункеру, где расположены датчики уровня наполнения и подача влажного зерна. По той же наружной стене зерносушилки расположена 1 (одна) полноразмерная дверь дверь для доступа внутрь установки - в камеру отработанного воздуха. ПОЛНАЯ МОЩНОСТЬ В последнем модуле и в ближайшем к выгрузному бункеру установлен ручной рычаг, с помощью которого за несколько минут систему сушки можно запустить на полную мощность и, таким образом, повысить производительность зерносушилки. ОТВОД ОТРАБОТАННОГО ВОЗДУХА Отвод отработанного воздуха осуществляется с помощью алюминиевых вытяжных вентиляторов диаметром 1000 мм. Угол вентиляторов регулируется, за счет чего можно управлять направлением потока воздуха при расширении установки в будущем. Каждый из вентиляторов, в зависимости от модели и мощности, приводится в действие двигателем мощностью 12,5 или 15 кВт, частотой вращения 1500 об/мин., изоляцией класса F и с прямым приводом. СИСТЕМА СГОРАНИЯ Зерносушилка может работать на любом топливе: жидком, твердом, газообразном топливе в чистом виде, комбинированном или альтернативном топливе. В том случае, если для нагрева воздуха используется газ, система сгорания состоит из газовой горелки и соответствующих элементов безопасности и контроля, спроектированных для работы с газом пропан (GLP) или природным газом. Система сгорания должна отвечать нормам страны, где эксплуатируется оборудование. Система не требует запуска сжатым воздухом, использует уже существующий в зерносушилке поток воздуха, чтобы получить оптимальное горение. КОНТРОЛЬ ТЕМПЕРАТУРЫ Температура подаваемых газов измеряется с помощью цифрового пирометра RTD, встроенного в панель управления. Система контроля температуры оснащена терморезистором типа PT-100, расположенным удобным для измерения температуры ЭЛЕКТРИЧЕСКИЕ СПЕЦИФИКАЦИИ: Для установки электрического оборудования зерносушилки используется огнеупорный кабель типа SINTENAX . Под каждым двигателем располагается дополнительная коллекторная цепь, к которой прилагаются катушки для переноса кабеля с покрытием, что облегчает процесс прокладки кабеля от двигателей до панели управления у основания зерносушилки. Работа двигателей управляется и защищается силовыми управляющими элементами в зависимости от потребности каждого из двигателей. Кроме того, имеется резервная цепь питания. Питание панели управления включается за счет общего тумблера, входящего в состав данного оборудования. На панели управления расположены световые сигналы фазы, устройство звуковых оповестительных сигналов, соответствующие кнопки включения/ выключения, их обозначения, а также таймер, управляемый зажигателем горелки, с помощью которого осуществляется контроль времени работы оборудования. Кроме того, для обеспечения безопасности оператора в случае непредвиденных ситуаций, устанавливается тумблер аварийного отключения.

Зерносушилка непрерывного действия производства Silos Cordoba, S.L.(Испания) производительность от 5 до 600 т/ч. Преимущества стационарных зерносушилок Silos Cordoba, S.L.:1. Низкий расход топлива и электроэнергии. 2. Сушильная башня из оцинкованной стали. 3. Модульная конструкция. 4. Низкая пожароопасность. 5. Термоизоляция и система сбора пыли (циклонный отделитель) в стандартной комплектации. 6. Система повторного использования горячего воздуха (рециркуляция) 7. Универсальная система разгрузки. 8. Толщина просушиваемого слоя зерна 250 мм 9. Система снижения шума СПЕЦИФИКАЦИЯ ПО КОНСТРУКЦИИ:КОРПУССостоит из листов из штампованной стали горячего ламинирования, толщиной от 2,5 до 3,2 мм, закрепленных на трубчатых колоннах. После монтажа стальные листы промываются, фосфатизируются и покрываются двуми слоями полиуретановой основы и высокопрочным полтуретаном. Загрузка зерна осуществляется партиями с помощью плоского балансира из стального листа горячего ламинирования толщиной 3,2 мм, закрепленного на платформе, оснащенной подшипниками и приводимой в действие редукторным двигателем. Система может автоматически регулировать высоту загрузки зерна, чтобы повысить или снизить объем загружаемого для просушки зерна в зависимости от его типа. Тем же способом осуществляется самоочищение от загрязнений и чужеродных частиц. СУШИЛЬНАЯ БАШНЯ Производится из листов гальванизированной стали толщиной 1,6 мм с вертикальными стойками того же калибра, смонтированными с помощью модулей высотой 2070 мм, шириной 230 мм и длиной 2300 мм. Конструкция модулей, в виде отдельных деталей, позволяет заменять их при износе, что облегчает процесс обслуживания. Элементы конструкции закрепляются болтами 5/16" с двойным хромовым покрытием, а также гайками и шайбами с аналогичным антикоррозийным покрытием. КОНСТРУКЦИЯ Внешняя конструкция, облицовка и сушильная башня целиком произведены из гальванизированной стали. Для монтажа используются крепежные изделия с двойным хромовым покрытием. Оборудование оснащено топливным бункером высокой производительности. ДАТЧИКИ УРОВНЯ НАПОЛНЕНИЯ Рабочий уровень зерна внутри оборудования контролируется автоматически и визуально посредством датчиков. Визуальный контроль осуществляется посредством визиров максимальной и минимальной загрузки, расположенных в верхнем загрузочном бункере. Непосредственно в визиры вмонтированы сенсоры, передающие сигнал на панель управления, который преобразуется в световой и звуковой сигналы и регистрирует измеряемые показатели. ДОСТУПЫ Снаружи по одной из боковых стен устанавливается лестница с предохранительным ограждением. по которой осуществляется доступ к верхнему бункеру, где расположены датчики уровня наполнения и подача влажного зерна. По той же наружной стене зерносушилки расположена 1 (одна) полноразмерная дверь дверь для доступа внутрь установки - в камеру отработанного воздуха. ПОЛНАЯ МОЩНОСТЬ В последнем модуле и в ближайшем к выгрузному бункеру установлен ручной рычаг, с помощью которого за несколько минут систему сушки можно запустить на полную мощность и, таким образом, повысить производительность зерносушилки. ОТВОД ОТРАБОТАННОГО ВОЗДУХА Отвод отработанного воздуха осуществляется с помощью алюминиевых вытяжных вентиляторов диаметром 1000 мм. Угол вентиляторов регулируется, за счет чего можно управлять направлением потока воздуха при расширении установки в будущем. Каждый из вентиляторов, в зависимости от модели и мощности, приводится в действие двигателем мощностью 12,5 или 15 кВт, частотой вращения 1500 об/мин., изоляцией класса F и с прямым приводом. СИСТЕМА СГОРАНИЯ Зерносушилка может работать на любом топливе: жидком, твердом, газообразном топливе в чистом виде, комбинированном или альтернативном топливе. В том случае, если для нагрева воздуха используется газ, система сгорания состоит из газовой горелки и соответствующих элементов безопасности и контроля, спроектированных для работы с газом пропан (GLP) или природным газом. Система сгорания должна отвечать нормам страны, где эксплуатируется оборудование. Система не требует запуска сжатым воздухом, использует уже существующий в зерносушилке поток воздуха, чтобы получить оптимальное горение. КОНТРОЛЬ ТЕМПЕРАТУРЫ Температура подаваемых газов измеряется с помощью цифрового пирометра RTD, встроенного в панель управления. Система контроля температуры оснащена терморезистором типа PT-100, расположенным удобным для измерения температуры ЭЛЕКТРИЧЕСКИЕ СПЕЦИФИКАЦИИ: Для установки электрического оборудования зерносушилки используется огнеупорный кабель типа SINTENAX . Под каждым двигателем располагается дополнительная коллекторная цепь, к которой прилагаются катушки для переноса кабеля с покрытием, что облегчает процесс прокладки кабеля от двигателей до панели управления у основания зерносушилки. Работа двигателей управляется и защищается силовыми управляющими элементами в зависимости от потребности каждого из двигателей. Кроме того, имеется резервная цепь питания. Питание панели управления включается за счет общего тумблера, входящего в состав данного оборудования. На панели управления расположены световые сигналы фазы, устройство звуковых оповестительных сигналов, соответствующие кнопки включения/ выключения, их обозначения, а также таймер, управляемый зажигателем горелки, с помощью которого осуществляется контроль времени работы оборудования. Кроме того, для обеспечения безопасности оператора в случае непредвиденных ситуаций, устанавливается тумблер аварийного отключения.

Товары конкурентов

|

|||||||||||||

|

2009-2024 © All Rights Reserved

|